详细说明:

省下百万成本!制邦热处理管理系统如何帮企业降本增效?

在热处理行业,企业长期受困于生产进度滞后、工艺执行失准、能耗成本糊涂账、资源调度低效等传统管理顽疾,叠加非标小批量订单激增、劳动力成本上升、数字化转型压力等外部挑战也接踵而至。制邦热处理管理系统专为热处理环节量身定制,实现从订单接收至产品交付的全流程透明化管理,为行业破解困局。

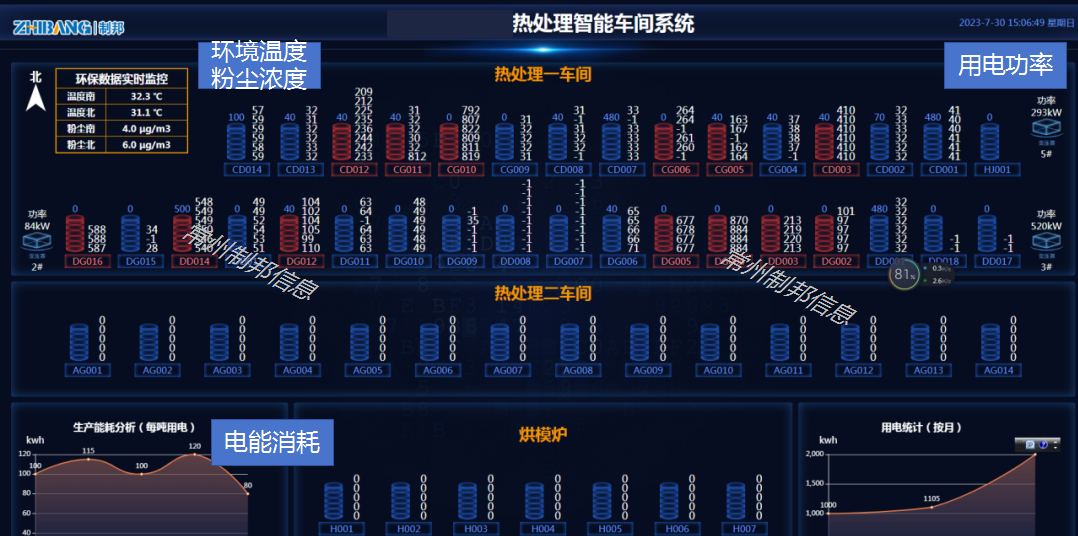

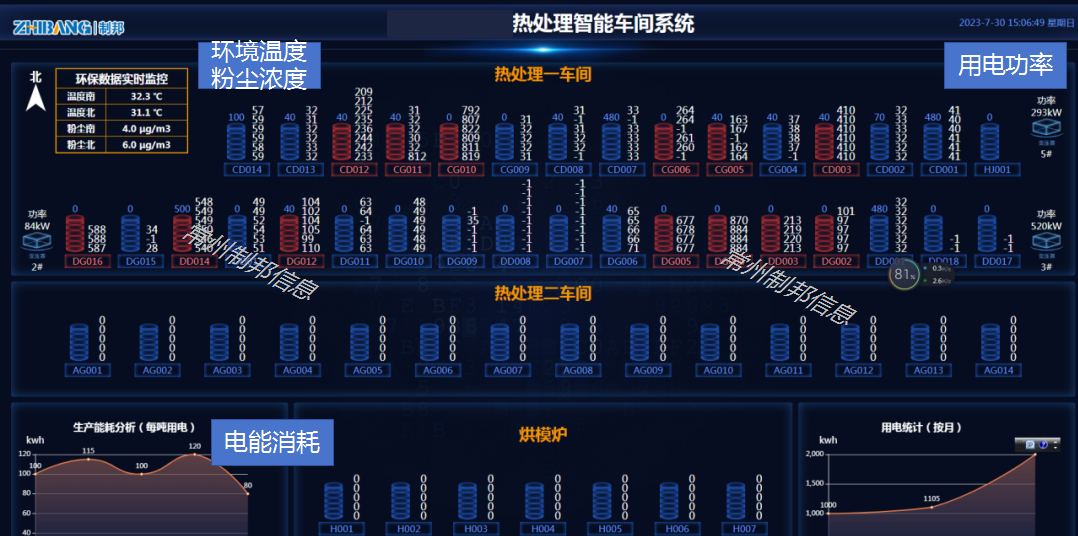

针对传统生产 “黑箱” 问题,制邦热处理管理系统整合计划、工艺、设备、排产等全环节,以数字化打通流程壁垒,让生产各环节 “可见、可控、可优化”:热处理的生产计划管理:基于前后道工序进度与订单交期,智能分解与下发每周每日任务,并实时查看“待处理”生产状态,结合炉子各种状态,制定合理装炉计划,支持多维度查询与检索。热处理的产品工艺管理:包含材质、温度曲线、时间参数的产品工艺参数实现结构化存储与分类,支持“工艺-产品-装炉”精准匹配,减少人工核对误差,同类型生产准备效率提升40%。热处理的设备状态:采集设备的运转、故障、空闲状态信号,精准识别设备实时状态,在看板上实现车间各设备的可视化管理,帮助生产部门优化排产、调度维修资源,保障生产计划有序高效执行。热处理的装炉排产:基于炉子空闲状态、产品材质/规格、交期优先级、工艺要求、炉型适配性(容积/尺寸)及客户需求等多维数据实现综合排产,提高设备利用率和效能。支持进出炉报工,减少人工误差,全面加速车间物料周转效率,缩短订单交付周期。热处理的温度曲线编制、下发与控制:基于物联网技术,在统一平台上完成工艺温度曲线的程序设定、远程下发、远程控制,支持通过PID参数一键设定(起始温度、各步温度/时长)及曲线程序快速下发,兼容岛电、宇电、欧陆等国内外主流温控仪表品牌。热处理的温度采集和监测:系统实时采集炉内温度数据,实时监测、实时绘制温度曲线并对比数据偏差,结合预警与报警功能,确保工艺标准执行精准可控,降低人为操作误差,保障热处理质量稳定性。

制邦热处理管理系统以开放架构搭建弹性拓展能力,适配行业的非标化生产、多系统协同及数智化升级需求:热处理APP报工,员工通过扫码、条码、NFC技术即可完成产品进出炉、物料流转的实时报工,系统自动关联工艺参数(如温度曲线、公工艺时间)与设备状态,同步更新物料位置,覆盖全生命周期追溯,减少生产停滞风险,实现现场调度效率提升30%+。与ERP/MES系统无缝对接,实现订单信息、生产计划、库存数据、工艺参数的双向实时同步,打破部门数据壁垒,跨部门协同效率提升 40%,彻底消除 “信息孤岛” 导致的决策滞后问题。热处理设备管理,实时监测各炉的各种状态,自动识别异常并推送维修工单,故障响应时间缩短70%;全流程记录维保数据,详细归档维修故障类型、维修耗时以及备件消耗,并生成可追溯的电子档案。系统更整合粉尘、可燃气体的环境监控、班组管理、可视化看板、预警报警、图标分析等功能,持续适配企业数字化智能化发展需求。

管理方式升级:从传统人工抄表、纸质记录、炉前手动编制到智能采集的信息化、自动化、远程化的数字化转型,帮助企业提升全流程运转效率与数据准确性。能耗资源优化:系统自动采集现场运行工艺数据,掌握热处理设备运行情况,及时调高效度,避免低效运转、减少设备损耗,助力企业年节约能源成本百万级。生产效率提升:通过实时监控设备运行状态、停机时长及能耗数据,动态优化作业计划与资源分配,避免资源闲置或过载,减少浪费,实现企业综合运营成本降低,年收益提升,产能与效益的双重提升。数据驱动决策:以曲线图、柱状图、饼状图等多维可视化工具直观展示关键数据,便于对比和分析,为管理层的“全流程可追溯,决策有据可依”提供数据支撑,有效提升生产透明度与质量管控能力。40%的效率提升、70%的故障响应加速、百万级的成本节约...这些数字不是理论推算,而是制邦客户的真实数据。当竞争对手还在靠 “拍脑袋” 调度时,聪明的企业已经用“数智化”工具抢占市场。

【视频介绍:制邦热处理MES助力热处理车间自动化】